Millers Oils – Sinds 1887

Midden in Engeland, goed verstopt in het heuvelachtige landschap van het zuidelijke Penninisch gebergte, gaat Millers Oils de concurrentie aan met de grote merken. Het relatief kleine bedrijf, met slechts 105 medewerkers, gebruikt de modernste technieken om topproducten te ontwikkelen. Een verslag van James Lawson.

bekijk ons assortimentMillers Oils – Het best bewaarde geheim van Yorkshire?

In 1887 begon grondlegger John Watson Miller met het verkopen van lampolie en smeermiddelen aan de groeiende textielindustrie van nabijgelegen steden als Huddersfield en Bradford. Toen deze fabrieken overschakelden van waterkracht naar stoommachines, begon Miller met de productie van motorolie.

Innovatie

De meest opvallende eigenschap van Millers is haar enorme drang naar innovatie, wat duidelijk zichtbaar is aan het gemiddelde aantal van 75 nieuwe en verbeterde producten, ieder jaar opnieuw. Zo ontwikkelde het de eerste motorolie speciaal voor dieselauto’s in 1967. In 1979 brachten ze als eerste smeermiddelen voor vrachtwagens op de markt met een sterk verlengde verversingsinterval.

“De leden van ons team scheikundigen komen allemaal uit verschillende takken van de olie-industrie en ze zijn zeer veelzijdig, “zegt Mann. “Daardoor benaderen ze problemen op verschillende, originele manieren en kunnen ze spelen met elkaars ideeën. We kunnen allemaal snel schakelen en zijn zeer, zeer flexibel.”

“De hele opzet voor die HGV-motorolie was simpel: het mag dan twee keer zoveel kosten als een conventioneel smeermiddel, maar het gaat vier of vijf keer zolang mee, aangezien de olie maar eens in de 100.000 kilometer vervangen hoeft te worden.”

Ook de Nanodrive productlijn, oliën speciaal bedoeld voor motorsport, rechtvaardigt haar prijs door er exceptionele prestaties tegenover te zetten; de nano-deeltjes zorgen voor sterk verminderde wrijving en een verhoogde levensduur.

“Ze gedragen zich als microscopische kogellagers en hechten zich aan het metaaloppervlak,” legt Mann uit. “Toen we begonnen met het testen van de transmissie-olie in het Britse Touring Car kampioenschap, hielden de versnellingsbakken het ineens twee of drie races uit, in plaats van de gebruikelijke enkele race, en de pk’s namen tot wel 5,5% toe.”

De Nanodrive transmissie-smeermiddelen bezorgden Millers in 2009 de World Motorsport Symposium award, in 2012 gevolgd door de MIA Innovation Award. Bij die laatste versloeg Millers haar mede-genomineerden Williams en McLaren, niet bepaald de minsten als het om originele autosport-ideeën gaat.

De Nanodrive-lijn is nu uitgebreid naar andere automotive markten, met brandstofadditieven, maar ook met motor- en transmissie-oliën. Hierdoor kan het aantal onderhoudsbeurten worden verlaagd en is er wel tot 3% minder brandstofverbruik, voor fleet managers geen kleine besparing.

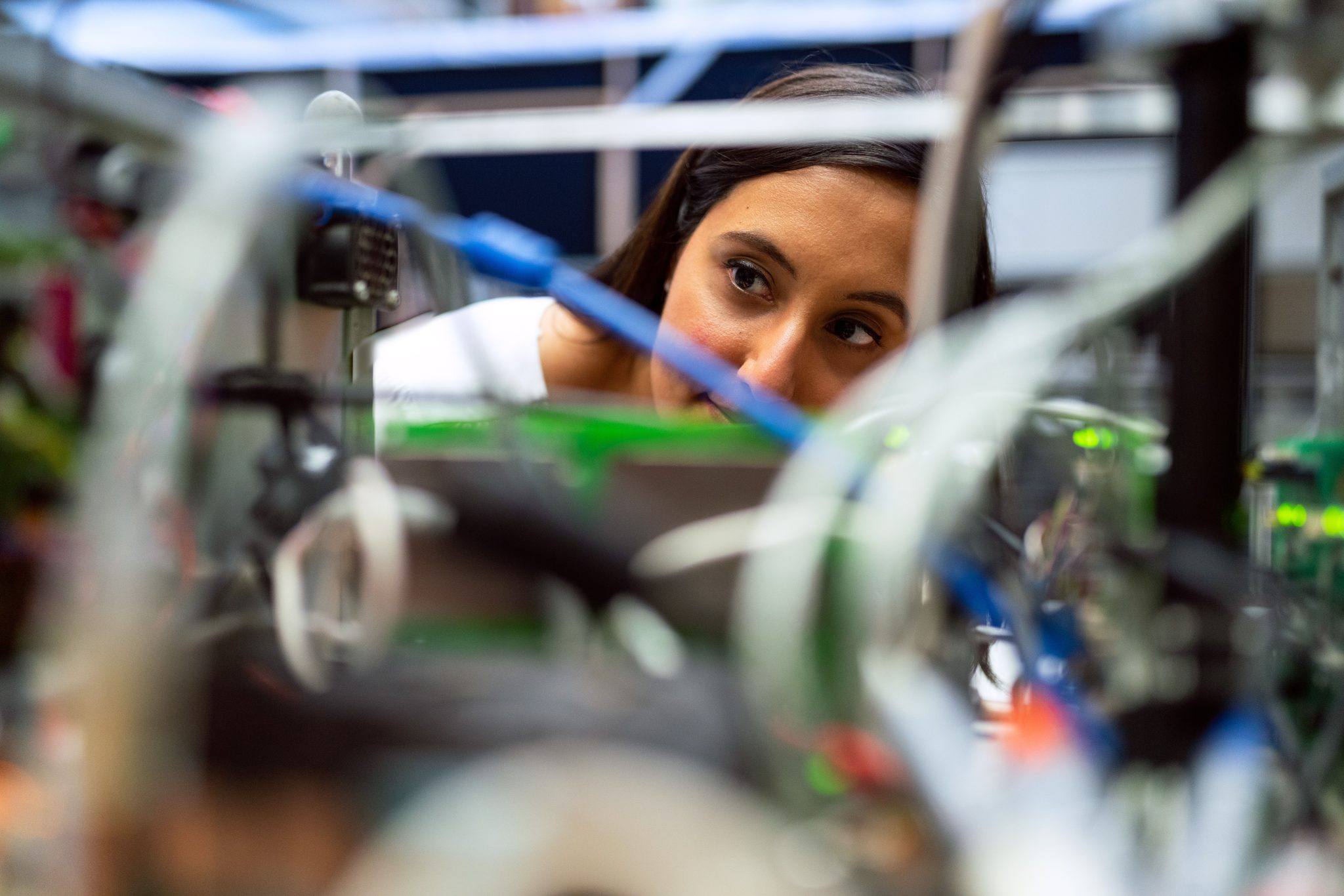

Het R&D Centrum staat symbool voor de innovatiefilosofie van het bedrijf.

“De motoren worden steeds kleiner gebouwd en ze moeten harder werken, maar de verversingsintervallen blijven hetzelfde,” geeft Mann aan. “Er is absoluut een groeiende vraag voor hightech smeermiddelen zoals die van ons.”

R&D CENTRUM

Ter ondersteuning van deze innovatie-cultuur opende het bedrijf in 2011 een nieuw R&D Centrum, met een testlaboratorium als middelpunt.

Hier worden de nieuwste chemische formules geanalyseerd en per dag wel 30 tot 40 monsters getest, van uit de fabriek ontvangen ruwe materialen en geproduceerde oliën.

Voor dit werk is een enorme hoeveelheid aan complexe testapparatuur nodig. Zo wordt de viscositeit, het meest klassieke kwaliteitskenmerk van olie, bepaald met verschillende viscositeitsmeters. Sommige hiervan zijn speciaal voor Millers ontwikkeld om nauwkeurige metingen bij verschillende temperaturen te kunnen doen.

Er is ook een nauwkeurige oven met weegfunctie om de vluchtigheid van olie te kunnen testen. Hiermee kan de stabiliteit van smeermiddelen bij hoge temperaturen worden gemeten en test Millers voor haar klanten de verontreinigingen in hun gebruikte olie.

Meerdere spectroscopen maken analyse op basis van Fourier infraroodspectroscopie en röntgenfluorescentie mogelijk. Hiermee wordt de unieke, en voor iedere olie verschillende, ‘vingerafdruk’ zichtbaar, waarmee de bestanddelen en hun relatieve concentraties bepaald en gemeten kunnen worden.

Door de samenstelling te kennen, kun je ook de specifieke verontreinigingen identificeren, zoals oxidatie en aromatische nitratie. Andere apparatuur bootst de verschillende wrijvingsvlakken van motoren en versnellingsbakken na, zodat het Centrum de verschillende glij- en roltests kan doen terwijl de temperatuur en druk variëren. Een testmachine voor extreme druk kan bijvoorbeeld wel een miljoen PSI uitoefenen.

Bij giet- en smeedwerk wordt olie gebruikt bij het harden van het metaal. De hittebehandelingsmachine helpt de chemici om de eigenschappen van de hardingsolie nauwkeurig aan te passen, tot de juiste mate van koeling wordt verkregen en de hardheid van het metaal kan worden gereguleerd. Er is ook nog een micro-torque tester, die meet hoe effectief de snijvloeistoffen van Millers Oils zijn bij het snijden en tappen van verschillende metalen.

“Het is belangrijk voor onze industriële klanten om de slijtage van hun gereedschap beperkt te houden, en het bespaart nog energie ook,” zegt Mann. “Doordat wij continue investeren in nieuwe apparatuur zijn we in staat om vrijwel ieder soort test zelf uit te voeren.”

GEAVANCEERD MAATWERK

Millers Oils ontwikkelt haar eigen software om elk bestanddeel in ieder product te kunnen traceren.

Hierdoor kan het bedrijf enorm snel inspelen op nieuwe ontwikkelingen, en prestigieuze klanten als Aston Martin voor zich te winnen. De race

tegen de vaste leveranciers, Shell en Castrol, werd door Millers Oils gewonnen omdat ze drie weken na de eerste bespreking al een bruikbaar product konden laten zien.

“Ons product oversteeg moeiteloos al hun verwachtingen en vanaf 2013 werd onze Nanodrive transmissie-olie de standaard-olie van Aston Martin,” volgens Mann.

Deze lenigheid zien we ook terug op de fabrieksvloer. Op het dak staan tanks, gevuld met basisoliën en additieven. Daarvandaan lopen leidingen naar mengvaten, in grootte variërend van 16 ton tot een paar honderd liter. Vanaf de mengvaten lopen pneumatische slangen naar het laboratorium, zodat de testresultaten binnen 15 minuten bekend zijn.

De snelle en efficiënte werkwijze van Millers Oils betekent dat ze voor iedere klant maatwerk kan leveren.

Voor voertuigbouwers beginnen ze bijvoorbeeld met de 5W/30 standaardolie, waarvan de eigenschappen worden aangepast tot de opgegeven specificaties van de klant, op het gebied van brandstofverbruik en uitstoot, bereikt zijn.

Het vergt speciaal aangepaste apparatuur om de maximale productie-efficiency te behalen, bij dit soort kleine oplagen. Meestal wordt hiervoor bestaande apparatuur aangepast, of geheel zelf ontwikkeld.

Een goed voorbeeld is de manier waarop het mengproces wordt beheerst. Om bij te kunnen houden welke basiscomponenten in iedere olie gaan, heeft het team van ingenieurs zelf de software uit de farmaceutische industrie aangepast.

“Wij kunnen je precies vertellen wie de leverancier is, het batchnummer en de afleverdatum, van ieder bestanddeel,” verteld Mann. “Dat is een uniek voordeel.”

Het is uitermate belangrijk dat, bij het vullen van verschillende partijen smeermiddelen en andere vloeistoffen, zoals antivries, er snel gewisseld kan worden en met zo min mogelijk verlies. Voor dit doel heeft Millers Oils zeven vulmachines geconstrueerd waarvan de toevoerslang binnen twee minuten gewisseld kan worden, met het verlies van slechts vijf liter vloeistof.

“Deze machines kosten eigenlijk bijna £ 100.000,- maar wij hebben ze zelf gemaakt voor £ 6.000,-,” legt Mann uit, terwijl hij nog even benadrukt dat alle olie die gelekt is bij het wisselen, direct wordt opgevangen en later wordt gebruikt in andere partijen. “Wij hebben hier ontzettend weinig afval.”

Met speciale en op maat gemaakte apparatuur kan Millers Oils een innovatieve serie producten ontwikkelen, mengen en testen. Dit viscositeitsmeter-bad wordt gebruikt om de vloeisnelheid van olie te meten bij een bepaalde temperatuur, voor de bepaling van de viscositeit.

Twee productielijnen voor het vullen van kleine flesjes met brandstofadditieven werden ook in eigen huis ontwikkeld en gebouwd. De drie grotere machines, die de 25 tot 250 liter containers vullen, werden echter wel aangekocht.

“Die waren precies goed voor onze behoeften, maar als we het zelf kunnen bouwen, dan doen we dat ook,” merkt Mann op. “Alles wat we doen, doen we zo goed als we kunnen.”

ALTIJD OP ZOEK NAAR NIEUWE AFZETMARKTEN

Met slimme oplossingen worden steeds weer nieuwe inkomsten gegenereerd. Of het nu gaat om kettingvet dat bestand is tegen hete bakkersovens, antibacteriële chemicaliën voor biodiesel die verstopping van het brandstofsysteem voorkomen, of additieven die de gevolgen van de toenemende hoeveelheid ethanol bij de benzinepomp helpen neutraliseren.

De ingenieurs van de industriële serviceafdeling brengen hun geavanceerde testapparatuur mee naar de klanten, om de hydraulische olie van de spuitgietmachines te testen.

De testapparatuur kan de zuiverheid van de olie bepalen, maar toont ook de vorm en grootte van eventuele deeltjes in de olie aan. Als bepaalde waarden worden overschreden, dan kan direct een oplossing worden aangeboden.

“Zo hebben wij plug-in filterapparatuur ontwikkeld die de olie kan zuiveren tot de gewenste graad,” zegt Mann. “Ook daarmee zijn wij de enige, voor zover ik weet.”

Om voor ontwikkeling in aanmerking te komen, moeten nieuwe producten direct voor minstens £ 5.000,- per jaar kunnen bijdragen aan de nettowinst. Echter, volgens Mann zijn er, “uitzonderingen voor strategische markten waarin wij competitief mee willen strijden.”

Millers Oils toont aan wat daarmee bedoeld wordt met het nieuwe smeermiddel voor de metaalbewerking van speciale offshore oliecomponenten. Een lokale klant had de grootste moeite om haakse bochten te maken voor hun roestvaststalen slangkoppelingen.

Ondanks dat ze het materiaal na de productie hadden getemperd en een smeermiddel gebruikten tussen de buigvorm en de koppeling, bleef het roestvaste staal scheuren en breken tijdens het buigen.

Dit probleem werd opgelost door olie met een hoog watergehalte te gebruiken. Bij het buigen van het metaal ontstaat veel hitte, die het water in de olie laat verdampen. Hierdoor blijft het werkstuk relatief koel en kan de olielaag haar beschermende werk doen.

Millers Oils. Gemaakt in Yorkshire… overal ter wereld verkrijgbaar.

Een bijkomend voordeel is dat hierdoor ook het metaal niet meer hoeft te worden getemperd. “Hiermee richten we ons nu op klanten in de offshore oliesector,” zegt Mann. “Voor de uitlatenindustrie hebben we een eenvoudiger versie ontwikkeld. Door het hoge watergehalte kunnen die fabrikanten nu, na het buigen, de uitlaten lassen zonder dat het smeermiddel verwijderd hoeft te worden.”

bekijk ons assortiment

GROEI

Millers Oils levert aan de dealernetwerken van grote merken, van BMW tot Halfords. Toch verhindert haar relatief kleine omvang soms om zeer grote contracten te winnen, bijvoorbeeld wanneer een automerk wereldwijd dezelfde olie in al haar fabrieken wenst te gebruiken. Recent zorgde veranderingen in de leiding van het bedrijf al voor meer nadruk op groei en individuele ontwikkeling, en de verdeling van 10% van de winst onder al het personeel.

Voor de komende vier jaar is het doel om vijf miljoen pond winst te maken, waarbij alle investeringen worden betaald uit de winsten, niet uit leningen. De huidige productie wordt behaald met slechts een dagelijkse ploeg; er is dus nog genoeg ruimte voor uitbreiding. “We liggen goed op koers,” zegt Mann. “Het is de kunst om jaar na jaar te blijven groeien. We mogen dan het best bewaarde geheim van Yorkshire zijn, we doen ons uiterste best om dat te veranderen.”

Bekijk ons assortiment

Additieven